中日发动机差距解析,外媒称中国需三十年,揭秘背后的技术挑战

关于中日发动机差距以及“三十年造不出来”的说法,我们需要从多个角度来看:

"一、 中日航空发动机差距有多大?"

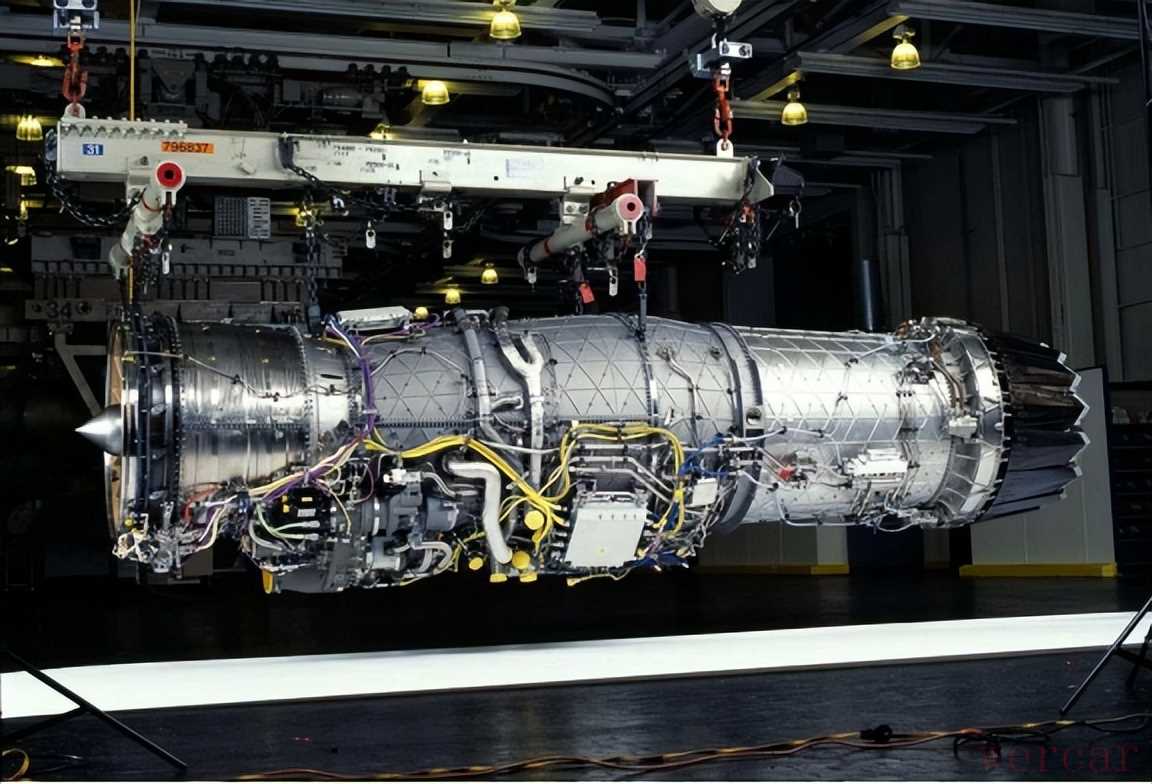

总的来说,目前"中日两国在航空发动机领域存在显著差距"。这主要体现在以下几个方面:

"技术水平:"

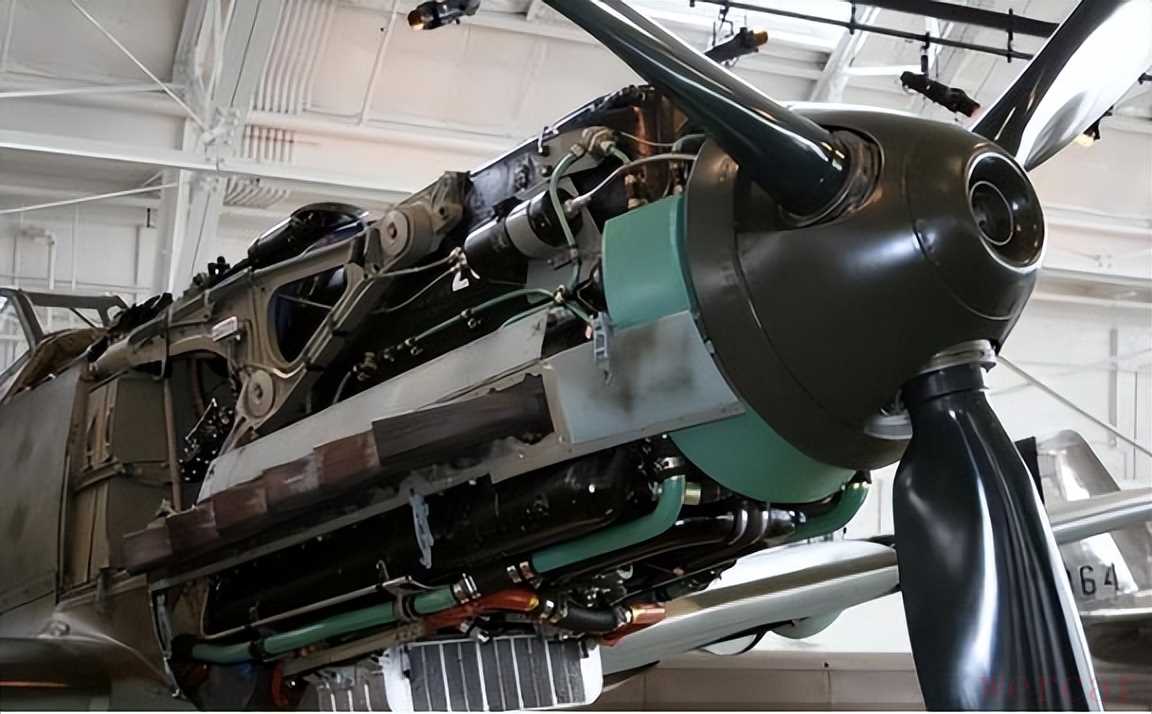

"日本:" 拥有成熟的"涡轮风扇发动机"技术,并以"通用电气(GE)F110"和"罗尔斯·罗伊斯(Rolls-Royce)TF39"为原型,发展出"TF40"系列发动机,应用于其主力战斗机"F-35J"。此外,日本还在"涡轮螺旋桨发动机"和"涡轮轴发动机"领域具有较强实力,例如"川崎重工"的"TF41"发动机应用于C-2运输机。日本在发动机设计、制造工艺、材料应用等方面都处于世界先进水平。

"中国:" 目前主要依赖"俄罗斯"的"AL-31F"发动机,并在此基础上进行改进。虽然中国近年来在发动机研制方面取得了长足进步,例如"涡扇-10(WS-10)"已经装备部分歼-10C战斗机,但与世界顶尖水平相比,仍存在一定差距。中国在"材料科学、制造工艺、核心部件设计"等方面还有待提升。

"发动机类型:"

"日本:" 在"涡轮风扇发动机"、"涡轮螺旋桨发动机"和"涡轮轴发动机

相关内容:

发动机,在工业界一直是个硬骨头,尤其是与日本的对比,总让人觉得中国追得挺累。

日本的发动机在全球混得风生水起,从汽车到挖掘机再到航空,许多国家都爱用。中国起步晚,积累薄,差距确实存在,外媒尤其是日媒,放狠话说给中国三十年甚至五十年也造不出他们的水平。

日本发动机发展史

日本起步早,明治维新后就开始学西方搞工业。

1900年代初,日本就从进口汽车零件入手,桥本增治郎成立快进社,1911年搞出本土发动机,虽然功率小,但开了头。

1920年代,日本企业像三菱、日立,逐步掌握铸造和加工技术。

二战期间,日本全心扑在军用发动机上,生产飞机和战舰动力,积累了一堆人才和技术。战后,美国帮忙重建,日本汽车业飞速上马。

1950年代,本田推卧式单缸机,强制空冷技术不输欧美。1960年代,丰田搞稀薄燃烧,提高燃油效率。

1970年代,石油危机来了,日本抓住机会,推出CVCC清洁排放和涡轮增压,这些帮日系车打开欧美市场。

1980年代,丰田的3S-FE发动机用狭角DOHC设计,性能高价格低,冲击了欧美企业。

进入21世纪,日本继续玩创新,本田的阿特金森循环、丰田的混合动力,在节能环保上领先。现在,日本发动机不光装车,还用在工程机械、船舶、发电机上,全球到处可见。

强项在于机床制造业,几代人磨练出的高精度加工,让零部件严丝合缝,动力转换效率高。

流体动力学优化气门缸体,减少阻力损失,这种精益求精的劲头,成就了日系发动机的耐久性和经济性。

中国发动机发展

中国起步晚得多,1950年代才从苏联引进技术。

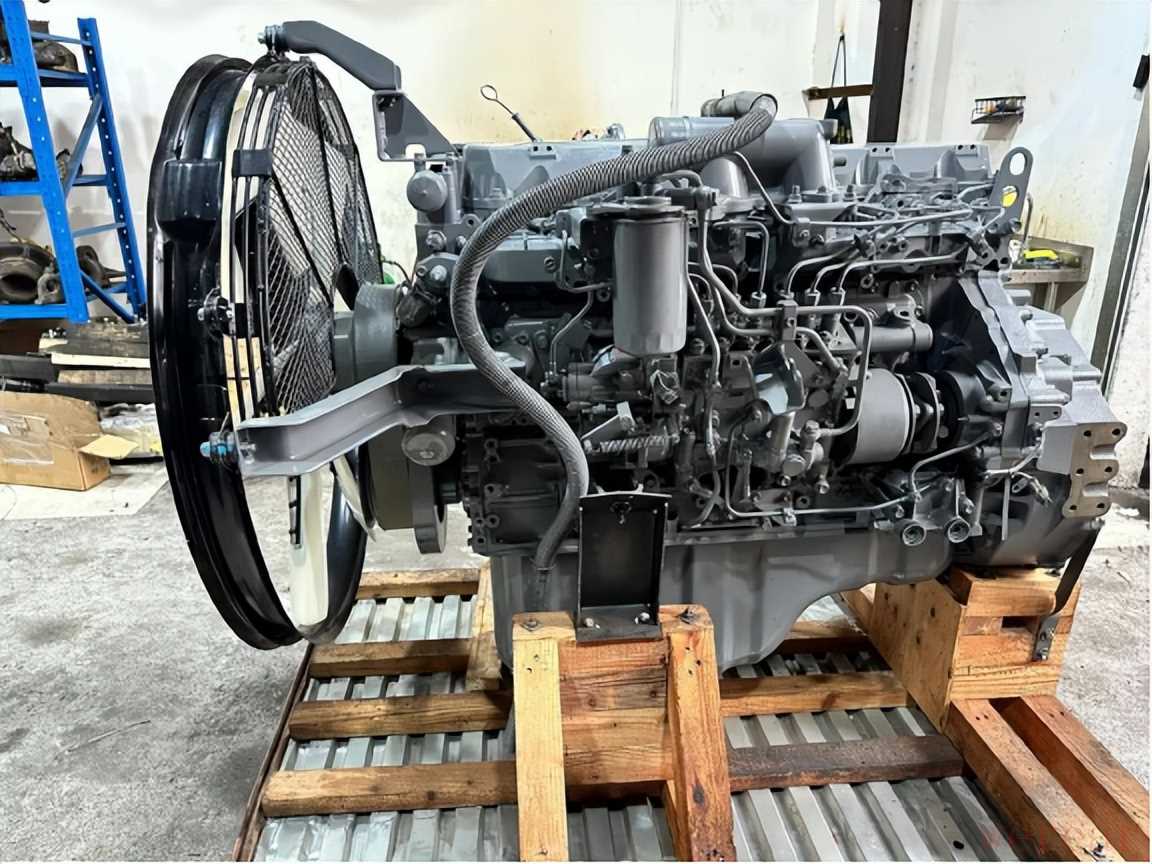

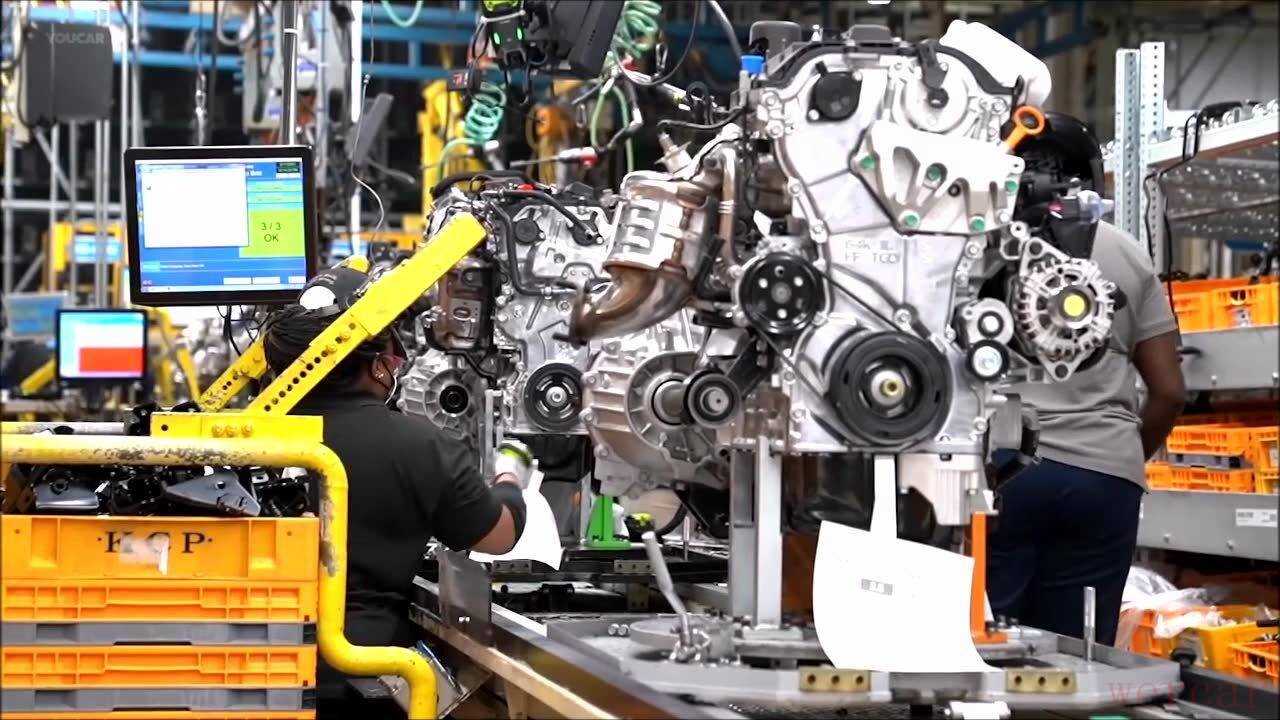

1956年,第一汽车制造厂仿制ZIS-150发动机,装在解放CA-10卡车上,这是国产开端。但当时材料和工艺有限,燃料经济性、稳定性和寿命都差。

1960年代,从东欧进口生产线,主要用于重型卡车和军用车辆,功率低。上海汽车厂搞S195柴油机,批量生产了,但性能跟进口货有明显差距。

改革开放后,1980年代中,中国开始合资,引进德国奔驰、日本丰田的技术,合资发动机品质上台阶。

1990年代,自主品牌发动机小批量投产,功率和寿命接近国际主流,但燃料经济性和排放控制弱。2000年后,中国重视核心创新,组建研发机构,自主平台投产,性能提升明显。

可跟日本比,差距还在。

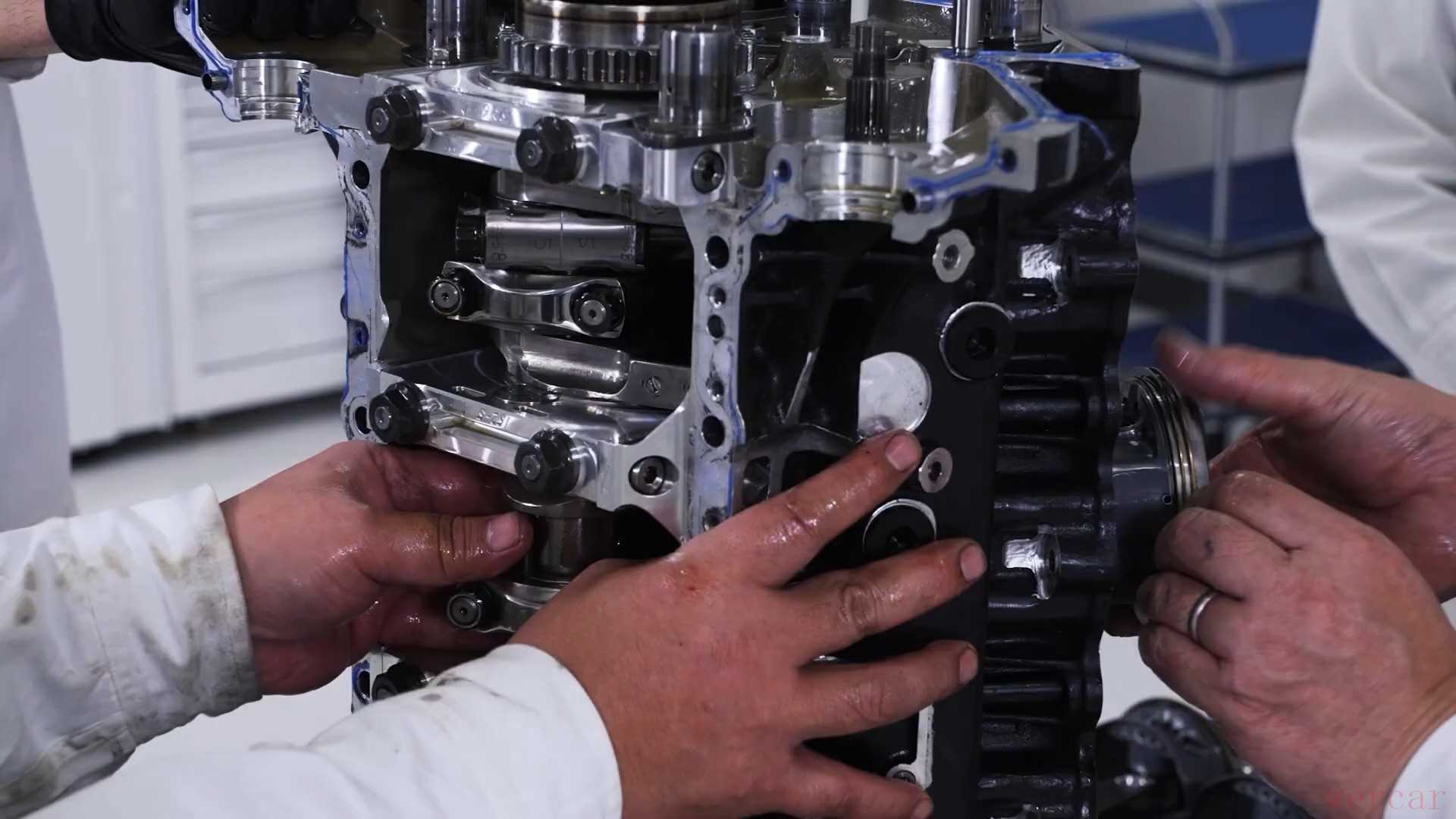

金属铸造工艺上,日本能超高温锻造整体缸体,模具耐压高,确保零缺陷,中国设备和积累还需追。

加工设备和技能,日本技工经验老道,选择切削参数精准,中国积累少,零件寿命短。

系统集成,日本产业链成熟,轴承液压件高质量,中国部分依赖进口。这些历史差异,导致中国发动机在精密制造上落后。

差距有多大

“给中国三十年也造不出来”这话在2010年代后常见。日本专家自信爆棚,说就算给图纸,中国50年也仿不出,因为精密制造门槛高。

目前,中国在发动机制造领域的技术进步,已不仅限于“追赶”阶段,而是在多个关键性能指标上实现了突破。

一些自主品牌如比亚迪、吉利、长城、奇瑞等,已开始自主研发高效热效率发动机,部分机型的热效率超过44%,与丰田、本田等日系发动机厂商的主流产品已处于同一技术水准。

奇瑞发布的第五代ACTECO 1.5T发动机,热效率达到了45%,被认为接近当前热效率极限。

此外,中国部分企业在混合动力系统上也取得领先优势。例如比亚迪的DM-i超级混动系统,不仅优化了发动机的能效比,还提升了整体驾驶性能,综合油耗低至百公里3升以内,在实测工况中表现出高于传统日系混动车的能效和响应速度。

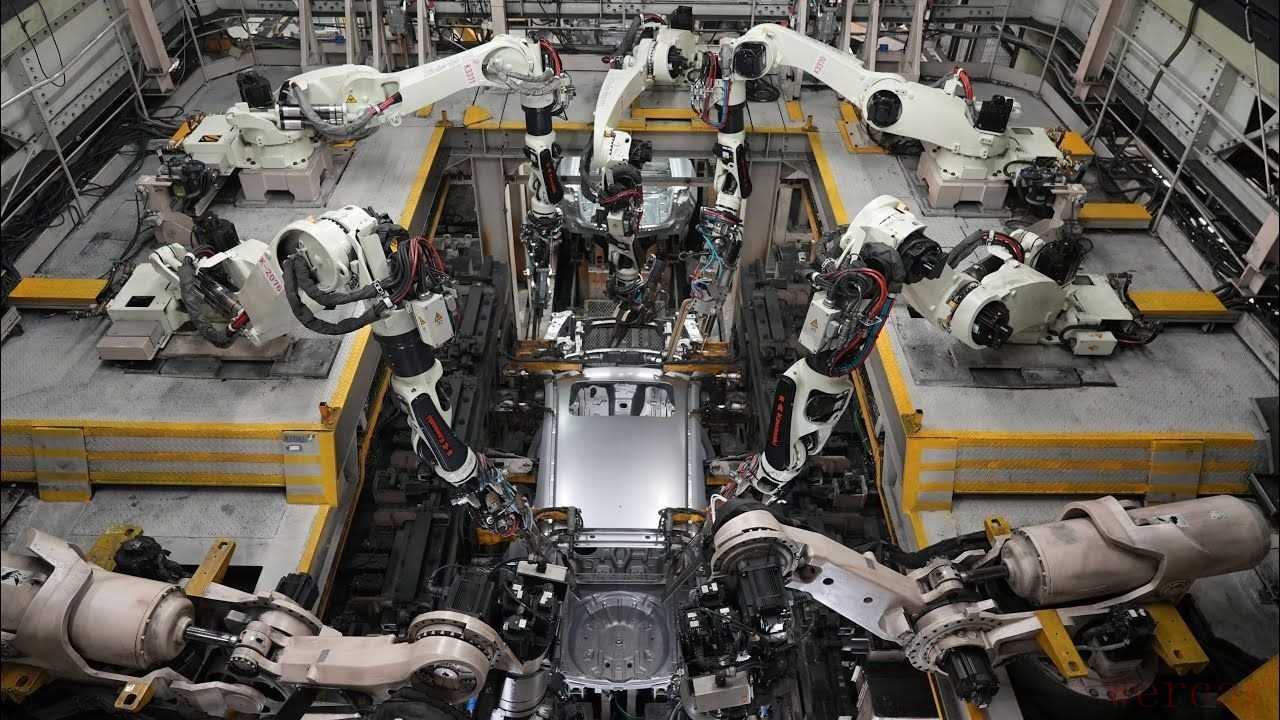

在高端发动机制造方面,过去被认为是“技术壁垒”的铝合金缸体一体压铸技术、高精度电控燃油喷射系统、涡轮增压与缸内直喷技术,如今也已经由中方多家企业自主掌握。

吉利动力研究院与沃尔沃联合开发的Drive-E系列发动机,就已实现大规模国产化,其性能和排放标准达到了欧洲六阶段的严格标准。

值得一提的是,中国在发动机产业链配套能力方面也取得显著进展。

无论是高精度铸造件、核心电子控制单元、还是耐高温陶瓷涂层材料等关键零部件,均已出现多家可量产的本土供应商。

中国能追赶吗

日本发动机在全球制造业中的优势地位,并非偶然形成,而是长期在专利布局、核心材料控制以及精密制造传统中不断积累的结果。

首先是专利体系的构建。

根据日本特许厅和世界知识产权组织的数据,仅在2010年至2023年之间,日本企业和研究机构共申请了超过7万项与发动机相关的专利。

这些专利覆盖了从燃烧效率优化、排气控制、零部件连接工艺,到发动机微型部件设计等几乎所有关键环节。

这种密集专利策略不仅为日本企业建立了稳固的技术壁垒,也使得其他国家在复刻其发动机时,即便能够在技术上实现外观或功能的相似,也难以规避知识产权的限制。

对于希望参与国际市场竞争的中国厂商而言,贸然模仿存在极高法律风险,因此多数企业选择避开这些敏感领域。

其次是关键材料的差距。

以钢铁为例,日本的神户制钢、住友金属和新日铁等企业长期在高端合金领域拥有领先地位。

这些公司掌握的多级冶炼工艺与杂质控制技术,使得其生产的发动机专用钢具备极高的耐热性、强度和韧性,而这些性能往往在纸面参数中难以完全体现,却在高温高压运行环境下决定着发动机的可靠性。

中国虽然在钢铁产量上长期居世界首位,但在微观组织控制、疲劳寿命提升、热处理均匀性等方面,尚存在不小差距。

例如,神户制钢所产的某型号高强度钢,其碳化物分布的均匀性和晶粒尺寸稳定性,使其在涡轮增压发动机中表现优异,而这些细节恰恰是复刻者难以还原的核心。

第三是产业工人体系与制造文化的传承。

在日本,熟练工人不仅是技术执行者,更是品质管理链条中的关键节点。丰田、本田等企业的生产体系高度依赖这些长期稳定、经验丰富的工匠型人才。

这些工人中许多来自制造世家,一项工序可能由家族几代人专职负责,长期积累形成“隐性知识”体系,不可替代。

日本制造业中的“误差零容忍”理念使得一颗螺丝打偏都被视为重大失职,不仅会面临公司处罚,更可能引发社会压力与荣誉感崩塌。

曾有报道指出,某些工厂员工在发生重大质量事故后,确有因愧疚而采取极端行为的案例。这种高度责任感,构成了日本制造在全球消费者心目中的信誉保障。

因此,日本发动机制造的领先,并非仅仅是技术层面的优势,而是技术专利体系、核心材料掌控、以及社会文化认同共同构建的系统性成果。

在这种结构面前,复制技术形态远远不够,还需要配套整个工业生态和文化基础的深层演进。

参考资料:

1、中日汽车技术相差20年? 易车网 2019-09-11

2、国产发动机和日系车差距有多大?别吹牛,一颗螺丝一目了然 易车网 2020-04-05