活力中国调研行,76岁全柴厂“智变”新生,人工操作升级至“一秒智换”

这是一篇根据您提供的标题和主题构思的文章,旨在报道全柴动力(全柴)在智能制造方面的转型与成果:

---

"活力中国调研行|从“人工操作”到“一秒智换” 76岁全柴的“智变”新生"

"(通讯员:[您的姓名/单位])" 在中国工业版图上,全柴动力(简称“全柴”)如同一位历经沧桑却活力依旧的老将,迎来了其发展历程中的一个重要转折点。当我们踏上“活力中国调研行”的征程,探访这家拥有76年光辉历史的动力装备企业时,所见所闻并非传统印象中老牌国企的步履蹒跚,而是“智变”带来的脱胎换骨,从昔日依赖“人工操作”的粗放模式,一跃进入“一秒智换”的智能时代,上演了一场精彩的“新生”剧目。

"昔日“人工操作”:效率与质量的瓶颈"

回望全柴的76年,它见证了共和国的工业崛起,也伴随着传统制造业普遍面临的挑战。在智能制造转型之前,全柴的部分生产环节仍大量依赖人工操作。这种模式在早期或许是有效的,但随着市场对产品精度、质量和交付速度要求的不断提升,以及劳动力成本的结构性变化,“人工操作”模式的弊端逐渐凸显:

"效率瓶颈:" 重复性高、流程长的工序,人工操作难以实现高效流转,

相关内容:

来源:【中安在线】

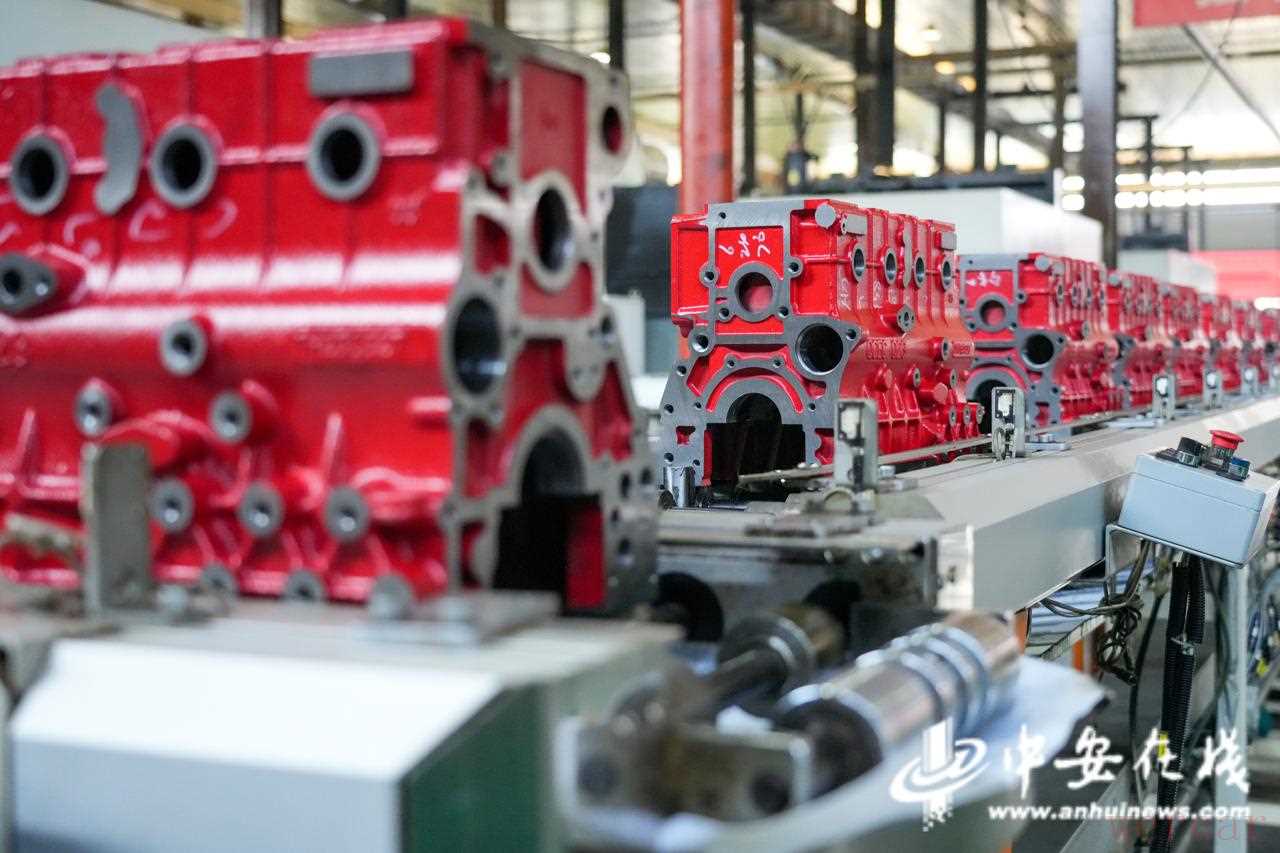

中安在线 中安新闻客户端讯历经76载春秋,一家“老字号”企业何以始终挺立时代潮头?当“传统”成为标签,安徽全柴动力股份有限公司选择用五年时间实现“逆龄生长”:拥抱“5G+工业互联网”,植入智慧基因,这座与共和国同岁的“动力老厂”,焕发出全新活力——新理念、新技术、新能源……“老”的是招牌,“新”的是内在,“历久弥新”的全柴跃动着一颗“智造”新内核。

1949年诞生的全柴动力,曾以传统内燃机生产著称,但在五年前,其产品甚至滞后于国家排放标准。面临产品升级和新能源浪潮的双重冲击,全柴开启了一场全方位的“智变”征程:5年时间,5次产品升级,产品跃升到“国六”标准,同步推进管理战略提升,建成覆盖企业研发、生产、质量和服务互联互通的信息化系统,一个崭新的“5G+工业互联网”系统,让全柴“古树”发“智”芽。

“从‘十三五’开始全面信息化升级,不是小修小补,而是把全公司的技术、生产、管理、服务链条全部用信息系统重构,国家首批智能制造试点、两化融合贯标、工业互联网平台建设,我们都走在最前面。”

安徽全柴动力股份有限公司总经理助理兼技术中心主任余磊表示,借着国家“智能工厂”项目的东风,全柴把生产、研发、质量、管理系统全部打通。过去数据是孤岛,现在从设计图纸到车间机床全联网,效率大幅提升。

——数字车间大脑:设备运行、质量检测、物料配送全自动监控,手机就能管车间;

——质量追踪平台:一个零件从采购到售后全程可溯源,问题早发现早解决;

——智能财务共享:账目一键共享统管,省时间更防风险。

这场“智造”变革给企业带来了实打实的效益,数据显示,数字化改造后,企业研发速度快了30%,生产效率提升35%,存货周转率提升18%。今年一季度,全柴总销量逆势增长15%,其中海外出口同比增长50%,稳居行业前三。

智能化改造更赋予了企业应对“小批量、多品种”市场需求的敏捷性。

安徽全柴动力股份有限公司董事长徐玉良告诉记者,以前工厂更换生产线全靠人工,会严重影响生产效率。“能产35台发动机的生产线,可能当天只能生产25台。”如今依托数字化,生产线会根据实际需求,通过零件上的二维码,实现智能更换,真正做到“一秒换线”,丝毫不影响生产效率。

实现智能化生产以后,产品的质量也更有保障。徐玉良表示,比如安装发动机上的气缸垫片,过去是靠人工测量,效率低下,而且难免出错。现在在前一道工序,设备就会自动测量,并将数据传到下一道工序,自动选配合适的垫片,确保了产品的一致性和准确率。

面对日新月异的技术变革,全柴也在与时俱进。徐玉良透露,公司正积极拥抱新能源趋势:混合动力增程发动机已广泛应用;工业车辆电驱动系统预计年底面世;农用装备电动化产品也在储备中。不仅如此,全柴还盯紧AI风口,使用工业大模型,让质量知识库自动学习故障案例,让供应链更加透明高效等。“我们的目标是从传统型制造向服务型制造+智能化解决方案转型,与上下游产业链共同发展。”(记者 张毅璞 朱晓桐)

本文来自【中安在线】,仅代表作者观点。全国党媒信息公共平台提供信息发布传播服务。

ID:jrtt